Serwomotor z przekładnią może być przydatny w technologii ruchu obrotowego, ale użytkownicy muszą być świadomi pewnych wyzwań i ograniczeń.

Autorzy: Dakota Miller i Bryan Knight

Cele edukacyjne

- Rzeczywiste systemy serwomechanizmów obrotowych nie osiągają idealnych osiągów ze względu na ograniczenia techniczne.

- Istnieje kilka typów serwosilników obrotowych, które mogą przynieść użytkownikom pewne korzyści, ale każdy z nich wiąże się z konkretnymi wyzwaniami i ograniczeniami.

- Serwomotory obrotowe z napędem bezpośrednim oferują najlepszą wydajność, ale są droższe od silników przekładniowych.

Od dziesięcioleci serwomotory przekładniowe są jednym z najpopularniejszych narzędzi w automatyce przemysłowej. Serwomotory przekładniowe oferują pozycjonowanie, dopasowanie prędkości, elektroniczne sterowanie krzywkami, nawijanie, napinanie i dokręcanie oraz efektywnie dopasowują moc serwomotoru do obciążenia. Nasuwa się więc pytanie: czy serwomotor przekładniowy jest najlepszym wyborem dla technologii ruchu obrotowego, czy też istnieje lepsze rozwiązanie?

W idealnym świecie obrotowy układ serwomotorowy miałby moment obrotowy i prędkość obrotową dopasowane do zastosowania, dzięki czemu silnik nie byłby ani za duży, ani za mały. Połączenie silnika, elementów przekładni i obciążenia powinno zapewniać nieskończoną sztywność skrętną i zerowy luz. Niestety, rzeczywiste obrotowe układy serwomotorowe w różnym stopniu odbiegają od tego ideału.

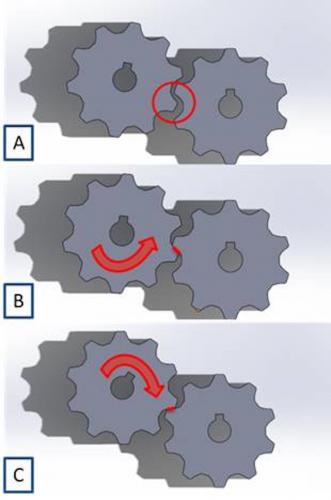

W typowym systemie serwo luz definiuje się jako stratę ruchu między silnikiem a obciążeniem, spowodowaną tolerancjami mechanicznymi elementów przekładni; obejmuje to wszelkie straty ruchu w przekładniach, pasach, łańcuchach i sprzęgłach. Po pierwszym uruchomieniu maszyny obciążenie będzie oscylować gdzieś pośrodku tolerancji mechanicznych (rysunek 1A).

Zanim ładunek będzie mógł zostać przesunięty przez silnik, musi on się obrócić, aby zniwelować cały luz występujący w elementach przekładni (rysunek 1B). Gdy silnik zaczyna zwalniać pod koniec ruchu, położenie obciążenia może w rzeczywistości wyprzedzić położenie silnika, ponieważ pęd przenosi obciążenie poza położenie silnika.

Silnik musi ponownie nadrobić luz w przeciwnym kierunku, zanim przyłoży moment obrotowy do obciążenia, aby je wyhamować (rysunek 1C). Ta strata ruchu nazywana jest luzem zwrotnym i jest zazwyczaj mierzona w minutach kątowych, równych 1/60 stopnia. Przekładnie zaprojektowane do użytku z serwomechanizmami w zastosowaniach przemysłowych często mają specyfikacje luzu zwrotnego w zakresie od 3 do 9 minut kątowych.

Sztywność skrętna to odporność na skręcanie wału silnika, elementów przekładni i obciążenia w odpowiedzi na przyłożony moment obrotowy. Nieskończenie sztywny układ przekazywałby moment obrotowy na obciążenie bez ugięcia kątowego wokół osi obrotu; jednak nawet lity wał stalowy będzie się nieznacznie skręcał pod dużym obciążeniem. Wielkość ugięcia zmienia się w zależności od przyłożonego momentu obrotowego, materiału elementów przekładni i ich kształtu; intuicyjnie długie, cienkie części będą się bardziej skręcać niż krótkie, grube. Ta odporność na skręcanie sprawia, że sprężyny śrubowe działają, ponieważ ściskanie sprężyny powoduje nieznaczne skręcenie każdego zwoju drutu; grubszy drut tworzy sztywniejszą sprężynę. Wszystko poniżej nieskończonej sztywności skrętnej powoduje, że układ działa jak sprężyna, co oznacza, że energia potencjalna będzie magazynowana w układzie, gdy obciążenie stawia opór obrotowi.

Połączenie skończonej sztywności skrętnej i luzu może znacząco pogorszyć osiągi układu serwo. Luz może wprowadzać niepewność, ponieważ enkoder silnika wskazuje położenie wału silnika, a nie miejsce, w którym luz pozwolił na ustabilizowanie się obciążenia. Luz powoduje również problemy z dostrajaniem, ponieważ obciążenie na krótko sprzęga się i rozprzęga z silnikiem, gdy obciążenie i silnik zmieniają kierunek względny. Oprócz luzu, skończona sztywność skrętna magazynuje energię, przekształcając część energii kinetycznej silnika i obciążenia w energię potencjalną, a następnie ją uwalniając. To opóźnione uwalnianie energii powoduje oscylacje obciążenia, indukuje rezonans, zmniejsza maksymalne użyteczne wzmocnienia dostrajania i negatywnie wpływa na reakcję i czas stabilizacji układu serwo. We wszystkich przypadkach zmniejszenie luzu i zwiększenie sztywności układu zwiększy osiągi serwomechanizmu i uprości dostrajanie.

Konfiguracje serwosilników osi obrotowej

Najczęstszą konfiguracją osi obrotowej jest serwosilnik obrotowy z wbudowanym enkoderem do sprzężenia zwrotnego położenia oraz przekładnią dopasowującą dostępny moment obrotowy i prędkość silnika do wymaganego momentu obrotowego i prędkości obciążenia. Przekładnia to urządzenie o stałej mocy, będące mechanicznym odpowiednikiem transformatora dopasowującego obciążenie.

Ulepszona konfiguracja sprzętowa wykorzystuje serwomotor obrotowy z napędem bezpośrednim, który eliminuje elementy przekładni poprzez bezpośrednie sprzężenie obciążenia z silnikiem. Podczas gdy konfiguracja z motoreduktorem wykorzystuje sprzęgło do wału o stosunkowo małej średnicy, układ napędu bezpośredniego przykręca obciążenie bezpośrednio do znacznie większego kołnierza wirnika. Taka konfiguracja eliminuje luz i znacznie zwiększa sztywność skrętną. Większa liczba biegunów i uzwojenia o wysokim momencie obrotowym silników z napędem bezpośrednim odpowiadają charakterystyce momentu obrotowego i prędkości motoreduktora o przełożeniu 10:1 lub wyższym.

Czas publikacji: 12 listopada 2021 r.